Beneficios y consideraciones de diseño para estas importantes herramientas de producción

Los sistemas de pre-criaderos de camarón son valiosas herramientas de producción. Debidamente diseñados e implementados, son instalaciones de alta bioseguridad para criar postlarvas (PL) a altas densidades, de aproximadamente 2 mg a tamaños tan grandes como 3 gramos, resultando en juveniles sanos, fuertes y uniformes con un potencial significativo de crecimiento compensatorio después de su transferencia para el crecimiento y engorde final a tamaño de mercado.

En este artículo en tres partes, adaptado de una publicación original del año pasado (AQUA CULTURE Asia Pacific marzo/abril de 2016 y mayo/junio de 2016), discutiremos primero las consideraciones básicas de diseño. Las Partes 2 y 3 discutirán la calidad del agua, la tecnología del biofloc, y los alimentos y su manejo para estos sistemas de pre-criaderos.

Los sistemas de pre-criaderos hiper-intensivos para la producción de juveniles de camarón se han utilizado durante muchos años y con diversos grados de éxito. En los primeros años, los pre-criaderos eran simples y pequeños, estanques de tierra al lado de o dentro de un estanque de engorde mucho más grande. En los últimos años, los sistemas de pre-criaderos se han vuelto mucho más sofisticados y se reconocen como una valiosa herramienta de producción y una oportunidad significativa para que la industria camaronera aumente la eficiencia y los beneficios, y en algunos casos para ayudar a manejar algunas enfermedades.

El diseño y la gestión del sistema también han mejorado y evolucionado hasta convertirse en un “modelo de fábrica” consistente y de bajo riesgo, definido por insumos de producción previsibles y resultados operacionales previsibles y estables. Hay poca información disponible sobre el diseño y la gestión estándar de estos sistemas – y hay mucha variabilidad entre los sistemas en uso – pero muchas empresas están logrando un éxito significativo utilizando pre-criaderos como parte de su estrategia de producción.

El diseño y la gestión del sistema también han mejorado y evolucionado hasta convertirse en un “modelo de fábrica” consistente y de bajo riesgo, definido por insumos de producción previsibles y resultados operacionales previsibles y estables.

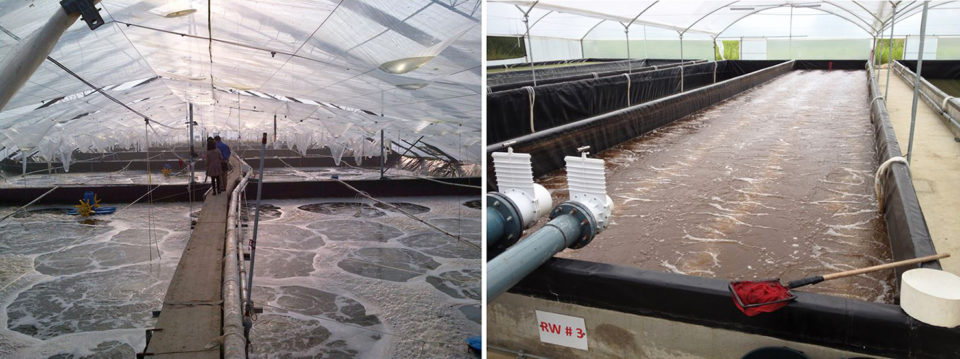

Muchos productores de camarón en América Latina están usando pre-criaderos como parte de su estrategia global de producción, particularmente las compañías más grandes, de más tiempo y más integradas. Los sistemas de pre-criaderos son relativamente menos comunes en Asia, pero se están expandiendo rápidamente y ganando popularidad. En general, los pre-criaderos suelen utilizar tanques revestidos de plástico o raceways cubiertos por invernaderos de plástico o techos suspendidos por cables, con una superficie de 300-7500 m2. Los sistemas pueden ser cuadrados o circulares (típicamente con flujo circular alrededor de un drenaje central), o rectangulares (con corriente continua de agua circulando alrededor de un deflector central). Las densidades de siembra oscilan entre 500 y 10.000 PL/m3, con tamaños individuales de 0.3-3g en la cosecha y biomasas de cosecha de 1-3 kg/m3.

Beneficios de los sistemas de pre-criaderos

Los sistemas de pre-criaderos proporcionan muchos beneficios importantes. En general, permiten una mejor y más precisa manipulación de la gestión de los camarones jóvenes dentro de límites económicos prácticos y ventajosos, que pueden no ser económicamente prácticos en sistemas de estanques más grandes.

Un beneficio importante y específico es el aumento del control operacional y la bioseguridad. Al reducir el área y el volumen del cultivo en una serie de tanques/raceways sembrados a altas densidades e intensivamente manejados, es posible un grado de control significativamente mayor sobre varios parámetros ambientales, la calidad del agua, y los alimentos y la alimentación, resultando en mayores eficiencias económicas.

Además, el manejo de unidades con áreas/volúmenes más pequeños mejora la capacidad de excluir patógenos, depredadores y competidores mediante la filtración mecánica, química y / o biológica. Y la estimación de las poblaciones de juveniles y un mayor control de la mortalidad de siembra es posible, lo que proporciona importantes ventajas en la gestión de los alimentos durante la fase de producción del estanque.

Otro beneficio importante de un sistema de producción de dos a tres etapas que utiliza un pre-criadero de una o dos fases es que permite aumentar la bioseguridad en las áreas de crianza en cuarentena. Esto generalmente resulta en tasas de supervivencia global y producción por unidad de área más altas que en sistemas de crecimiento monofásico.

Una mejor salud y gestión de enfermedades es otra ventaja de los sistemas de pre-criaderos, porque los camarones más grandes y de más edad tendrán un sistema inmunológico más desarrollado. Como estrategia de manejo para el Síndrome de Mortalidad Temprana/Enfermedad de Necrosis Hepatopancreática Aguda (EMS/AHPND), una fase de pre-cría permite la siembra de juveniles grandes con mejor resistencia a la enfermedad. Y como estrategia de manejo para el Virus del Síndrome de Mancha Blanca (WSSV), los camarones en pre-criaderos pueden mantenerse a temperaturas del agua por encima de los 30 grados-C durante los períodos estacionales cuando la temperatura del agua en los estanques al aire libre es menor y aumenta la susceptibilidad de los animales a esta enfermedad.

El control de enfermedades y las medidas diagnósticas pueden implementarse más eficazmente en un pre-criadero adecuadamente diseñado y administrado, permitiendo al productor monitorear y detectar animales infectados en el pre-criadero antes de ser transferidos a los estanques de engorde final al aire libre. Esto proporciona la opción de terminar el cultivo en una etapa temprana y re-iniciar el ciclo de producción, reduciendo así el impacto financiero. Esto es particularmente importante con las enfermedades más recientes y devastadoras del camarón, EMS/AHPND y EHP (causada por el microsporidio Enterocytozoon hepatopenaei), que pueden detectarse tempranamente mediante técnicas histopatológicas y de diagnóstico molecular disponibles y mejoradas.

Los sistemas de pre-criaderos de camarón proporcionan a los productores de camarón una oportunidad significativa para aumentar la eficiencia y los beneficios.

Una mejor eficiencia es otro beneficio de los pre-criaderos. Los sistemas bien manejados apoyan un crecimiento y una producción más rápidos de juveniles más grandes y más fuertes, con mejor supervivencia y un potencial significativo de crecimiento compensatorio. Almacenar juveniles de sistemas de pre-criaderos en lugar de sembrar directamente las PL puede aumentar el número de ciclos de producción de crecimiento, reduciendo el tiempo de engorde a tamaño de mercado en los estanques de crecimiento. Esto puede aumentar el número de cultivos al año, permitiendo un uso más eficiente de los estanques de crecimiento y mejorando significativamente la rentabilidad de la granja.

En algunas regiones, los sistemas de pre-criaderos interiores, bajo techo, permiten la siembra temprana de las PL cuando aún están en la estación fría, y proporcionan una ventaja inicial en el crecimiento. Los sistemas de pre-criaderos intensivos cerrados pueden aumentar aún más el tamaño efectivo de la ventana de siembra para las producciones estacionales de los hatcheries. Esto permite una mayor eficiencia tanto para el criadero como para la granja, e incluso para toda la cadena de valor de la cría de camarón.

Para las granjas no integradas con los hatcheries, las estrategias intensivas de pre-cría pueden permitir la compra de semillas antes de los períodos de mayor demanda, a menor costo y con mayor probabilidad y certeza de la entrega de semillas. Y para las granjas de camarón en áreas de salinidades más bajas, el pre-criadero también puede ser utilizado como un sistema de aclimatación.

Los sistemas de pre-criaderos también tienen algunas desventajas, incluyendo mayores inversiones en infraestructura (mayores costos de construcción que los sistemas de estanques convencionales), mayores costos operacionales y mayores requerimientos de mano de obra, ya que requieren biólogos capacitados (a menudo al nivel de los operadores de hatcheries). La tecnología es mucho menos indulgente con los errores, fallas y problemas del operador y de los componentes y equipos. A medida que aumentan las densidades de población y disminuye el recambio de agua, las mayores cargas orgánicas aumentan los riesgos para la calidad adecuada del agua y la salud animal. Y hay un mayor estrés a los animales debido a una mayor manipulación y transferencia, lo que puede aumentar la susceptibilidad a varias enfermedades. Por lo tanto, la gestión adecuada de los sistemas de pre-criaderos es un requisito previo fundamental para su éxito.

Configuraciones de diseño

La ubicación ideal de un sistema de pre-criaderos es muy cerca de, o integrado dentro de la granja de engorde final. Un aspecto crítico es el fácil acceso a agua de alta calidad e infraestructura apropiada. La fuente de agua debe venir preferentemente del canal de admisión de la granja o desde antes de la estación de bombeo, para permitir el drenaje y secado del canal principal del reservorio sin afectar las operaciones del pre-criadero. El agua debe drenar en el canal de descarga de la granja y lejos de la toma.

Para bajar los costos, es aconsejable ubicar los pre-criaderos cerca de una fuente de energía principal y de respaldo para emergencias. Si es posible, debe estar cerca del área de administración principal de la granja cerca de oficinas, suministros, personales, guardias y supervisores. Idealmente, la ubicación de la construcción debe ser lo suficientemente alta para un buen drenaje y a no más de 5-10 minutos de tiempo de viaje hasta el estanque más alejado de la granja. El tamaño y la forma (rectangular, ovalada, redonda, apilada) del sistema de pre-cría y sus tanques son muy variables, y puede ser un diseño monofásico, bifásico o incluso multifásico.

Pre-criaderos de tanques de una fase

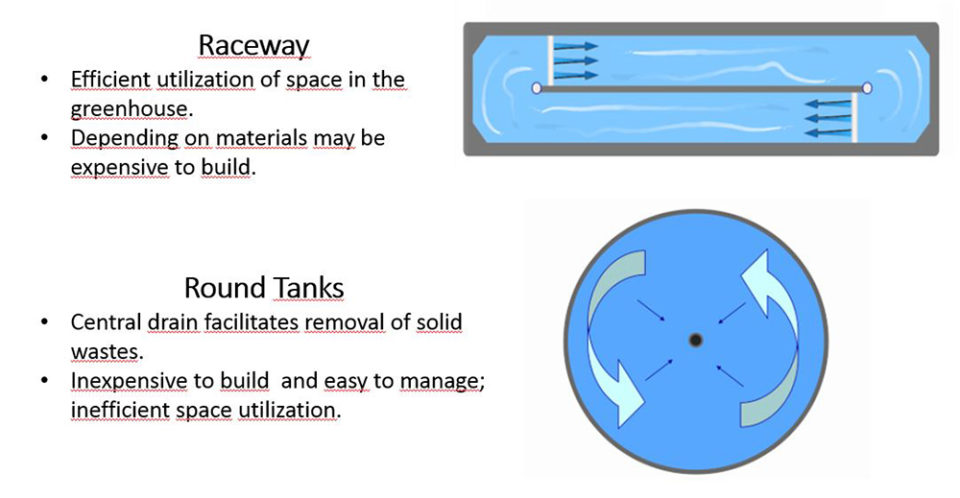

Los tanques monofásicos se diseñan típicamente para sembrar PL de 2-10 mg para producir juveniles de 100, 200 o 300 mg. Los tanques son típicamente de 40 a 200-m3 y bajo cubierta de invernaderos o de malla de sombra. Se utilizan típicamente cuatro formas de tanque diferentes: 1) los tanques pueden ser rectangulares con entradas de agua opuestas a las descargas de agua; 2. tanques redondos con drenaje central; 3) configuraciones de raceways rectangulares u ovales con una pared central para soportar una adecuada circulación de agua y mantener sólidos en suspensión; y 4) sistemas de raceways rectangulares apilados, de poca profundidad (10-20 cm de agua) diseñados para densidades super altas y para maximizar la eficiencia del espacio.

La mayoría de estos sistemas están construidos de hormigón, malla de alambre, madera, plástico, PVC, fibra de vidrio o suelo formado con un revestimiento de plástico (HDPE o EPDM – materiales de revestimiento plástico no tóxicos deben ser utilizados) o revestimiento de capas de epoxi. Las densidades de siembra oscilan entre 8 y 50 PL/L para producir juveniles de tamaño de cosecha de 0,1-0,3 gramos y una biomasa de cosecha final de 1-5 kg/m3.

Los tanques rectangulares son fáciles de construir, son eficientes desde el punto de vista del espacio bajo los invernaderos estándar, y los técnicos de hatcheries se relacionan fácilmente con su manejo. Pero son menos eficientes en la eliminación de sólidos y lodos suspendidos, y también en la distribución de alimentos, y además pueden ser más costosos de construir y operar.

Los tanques de raceways ovales o rectangulares tienen una circulación de agua adecuada para mantener los sólidos en suspensión, encajan bien dentro de los invernaderos y pueden ser diseñados y operados para eliminar fácilmente los desechos. Pero hasta cierto punto pueden ser más difíciles de construir y administrar que otros diseños. En cuanto a la producción, se han producido las biomasas de camarón más altas de forma consistente utilizando estos sistemas.

Los “raceways” ovalados o de flujo de tapón tienen típicamente de 33 a 66 metros de largo por 5 a 9 metros de ancho, y profundidades de 0,7 a 1,2 metros. Aunque encajan perfectamente en invernaderos comerciales y en el espacio libre convencional de estructuras duras, requieren más energía para generar el flujo de agua necesario para transportar sus residuos sólidos a sus puntos de remoción designados.

Los diseños de pre-criaderos de camarones deben considerar el modelo de fábrica, el cual usa insumos y aportes bien definidos que resultan en operaciones en estado estacionario con producción constante.

Los raceways de forma de óvalo son realmente tanques circulares que han sido comprimidos en lados opuestos, y son más capaces de caber en un espacio rectangular como un invernadero comercial. Para mantener un flujo organizado, el raceway oval se divide generalmente por el medio por una pared central, que no llega completamente a la pared para permitir el flujo del agua entre los dos lados. En raceways ovales (y rectangulares) puede haber dos drenajes y dos puntos para recolectar los desechos sólidos.

Los tanques redondos son generalmente menos costosos, más fáciles de construir y tienen buena circulación de agua para la distribución de alimentos y la eliminación de lodos (auto-limpieza). Son menos espacio- (huella) eficientes y pueden requerir grandes cubiertas únicas y estructuras de soporte para alojarlos. Muchos pre-criaderos utilizan tanques redondos hechos de fibra de vidrio, hormigón o los materiales más rentables localmente. Sin embargo, existen límites físicos de tamaño para los sistemas circulares, ya que los tanques redondos de más de 40 metros de diámetro pierden algunas de sus características más deseables. A medida que aumenta el diámetro, se gasta más energía manteniendo velocidades de flujo para remover y arrastrar desechos sólidos, y los tanques pueden ser menos eficaces en canalizar desechos sólidos y lodos a los puntos de recolección.

Los raceways poco profundos y apilados uno sobre otro pueden maximizar la biomasa por metro cuadrado de huella (hasta 10 veces la de otros sistemas), y son inigualables en la eficiencia para controlar la temperatura, la alimentación y los aportes del personal. Son ideales para ambientes extremos donde el espacio y la temperatura son limitaciones. Estos sistemas son innovaciones relativamente nuevas con resultados de producción iniciales de algunos prototipos prometedores y que sugieren un potencial para tasas de producción muy altas. A medida que se comercialicen estos sistemas, tendrán el potencial de ser mucho más comunes, apoyando las operaciones de crecimiento hiper-intensivo y la cría de camarones en condiciones controladas en ambientes fríos.

Pre-criaderos de tanques de segunda fase

Son muy similares a los sistemas monofásicos pero construidos a mayor escala. La siembra es usualmente de juveniles de 0,1-0,3 g transferidos desde el sistema de primera fase. Tener un pre-criadero de segunda fase a nivel de granja se relaciona con el almacenamiento de un mayor número de camarones juveniles más grandes en estanques de producción de lo que sería posible de un sistema monofásico. Esta estrategia suele ser beneficiosa cuando los cultivos son estacionales y donde las primeras granjas en cosechar suelen obtienen precios más altos y/o aumentan su rotación (número de cosechas/año). Estos sistemas se construyen típicamente en tres, tanques o estanques cubiertos de diferentes formas, (con drenaje central redondeado, óvalo y rectángulo), con un tamaño medio que va desde 300 a 7500 m3. La siembra de la primera fase suele ser a densidades que van de 0,5 a 5 PL/L para producir juveniles de 1-3 g en la cosecha y una biomasa de cosecha final de 1-3 kg/m3.

Now that you've reached the end of the article ...

… please consider supporting GSA’s mission to advance responsible seafood practices through education, advocacy and third-party assurances. The Advocate aims to document the evolution of responsible seafood practices and share the expansive knowledge of our vast network of contributors.

By becoming a Global Seafood Alliance member, you’re ensuring that all of the pre-competitive work we do through member benefits, resources and events can continue. Individual membership costs just $50 a year.

Not a GSA member? Join us.

Authors

-

Craig Browdy, Ph.D.

Director of Research & Development

Zeigler Bros., Inc.

Gardners, PA 17324 USA -

Peter Van Wyk, M.A.

R&D Technical Manager

Zeigler Bros., Inc.

Gardners, PA 17324 USA -

Chris Stock, M.S.

Sales Manager – Eastern Hemisphere

Zeigler Bros., Inc.

Gardners, PA 17324 USA

www.zeiglerfeed.com -

Thomas R. Zeigler, Ph.D.

Senior Technical Advisor & Past President and Chairman

Zeigler Bros., Inc.

Gardners, PA 17324 USA -

Ramir Lee

Technical Representative – Hatchery Feeds

Zeigler Bros., Inc.

Gardners, PA 17324 USA

-

Diego Flores

Technical Representative – Hatchery Feeds

Zeigler Bros., Inc.

Gardners, PA 17324 USA

Tagged With

Related Posts

Aquafeeds

Estudiando el crecimiento de camarón en diferentes sistemas de biofloc

Un estudio llevado a cabo con camarones juveniles (Litopenaeus vannamei) criados en sistemas experimentales de biofloc utilizó cuatro tratamientos. Los resultados indican que las diferencias en la gestión y la fuente de carbohidratos pueden llevar a disparidades sustanciales en el funcionamiento y la producción del sistema.

Intelligence

Decisiones críticas para la cosecha y empaque de camarón, Parte 1

La cosecha de un cultivo de camarón es un paso crítico para cualquier empresa de cultivo de camarón. Varios meses de esfuerzos y recursos ya se han invertido para mejorar la calidad adecuadamente de esta cosecha, y esta calidad debe ser preservada. La decisión de cosechar implica la consideración de varios factores.

Intelligence

Decisiones críticas para la cosecha y empaque de camarón, Parte 2

La decisión de cosechar implica la consideración de diversos factores, incluyendo los precios de mercado, la necesidad de los clientes, la biomasa y la condición de los animales, y otros. Varios pasos están involucrados, la mayoría dirigidos a mantener la máxima calidad de los animales cuando son cosechados, sacrificados, tratados y transportados a la planta, y procesados y empacados.

Intelligence

Decisiones críticas para la cosecha y empaque de camarón, Parte 3

En esta última entrega de la extensa serie de tres partes de Hervé Lucien-Brun, el autor detalla los pasos finales en el proceso de llevar el camarón de cultivo al mercado. Aquí echamos un vistazo a los protocolos adecuados para recibir producto en la planta de procesamiento, para su pesaje, clasificación y congelación.